2021 .12.22

適切な接続性でよりスマートな製造ラインを実現

Industry 4.0の可能性を実現する技術が発展し、工場主は業務効率を向上させるスマートファクトリーの開発に、より多くのリソースを投資しています。近年の研究※によると、スマートファクトリー市場は2021~2026年の間に9.33%成長すると予測されています。しかし、企業がスマートファクトリーの恩恵を受ける前に、工場主は製造現場の可視性を得る必要があります。つまり、エンジニアが十分な情報を入手、分析し、適切な措置を取り効率性を向上させるため、製造ラインにより多くのセンサとシステムを導入する必要があるのです。

※Mordor Intelligence社の英語サイトにアクセスします。

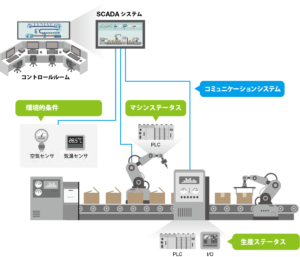

製造ラインを総体的に捉えるには、様々な情報が求められます。例えば、各ラインの製造ステータスによってラインの稼働状況や残務状況を把握することができます。リアルタイムの製造プロセスを監視することで、潜在的ダウンタイムを取り除き、生産性を向上させることができます。さらに、機械の稼働状況を確認することで、計画的な保守作業が可能になります。製造ラインにセンサを追加することで、気温や湿度を測定でき、環境要因が原因となる運転の中断の可能性を最小限に抑えることができます。

理想のスマートファクトリーアプリケーションに必要な情報の種類に関係なく、製造ラインとコントロールセンター間の円滑な通信の実現は、エンジニアにとって大きな課題です。リモートサイトとコントロールセンター間に安定した接続と強固なネットワークがなければ、工場主は包括的なプランニングや業務効率の最大化に必要な、完全で正確なデータを入手することができません。そこで、製造ラインの接続性に求められる考慮すべき点をご紹介します。

接続性要件の徹底的な評価

製造ラインの接続性を実現するには、フィールドデバイスが使用する通信インターフェースおよびプロトコル、そしてデバイスが通信するシステムについての理解が不可欠です。下記にて、頻繁に発生する状況をご説明します。

レガシーデバイスから運転情報を回収

レガシーマシンは、工場で何十年も生産目的を確実に果たすよう設計されています。しかし、ネットワークインターフェースがないことや、シリアルのような従来の通信インターフェースのみ備えられていることがあります。このような場合は、センサを用いた通信能力のないデバイスからの生産情報の入手や、シリアル to イーサーネットソリューションを検討すると良いでしょう。

コントロールセンターから製造ステータスを監視

製造ラインは通常、現場に設置されたPLCやHMIを通してエンジニアが管理しています。中央システムでも製造ラインを制御・監視する必要がある場合、現場のPLCおよびHMIとの通信を理解しなければなりません。しかし、マシンベンダーがSCADAシステムに対応していない通信プロトコルを採用することがよくあります。このような場合は、SCADAシステムと現場のPLCおよびHMI間の通信を可能にするプロトコル変換が必要となります。

環境要因の影響の最小化

温度や湿度、大気圧といった環境状態の測定に使用されるセンサには、様々なものがあります。これらのセンサには複数のI/Oインターフェースがあり、情報収集が容易なリモートI/Oソリューションが必要となります。リモートI/Oソリューションでサポートされるプロトコルにも注意し、自社のSCADAシステムに適切なものを選択してください。

どのような状況であっても、業務効率改善のための情報収集が実現する前に、満たさなければならない様々な要件があります。接続性オプションを慎重に評価し、デバイスやシステムを接続するだけでなく、最小限の保守で円滑な通信を可能にするものを採用してください。

リアルタイム監視を可能にする信頼性および柔軟性が高いネットワークの導入

よりスマートな製造ラインには、より強力なネットワークキャパシティとより高い可視性が求められます。ネットワーク通信を計画する際、伝送帯域幅、ネットワーク制御キャパシティ、そして各ネットワークノードの管理容易性に対する自社の要望を慎重に評価してください。まずは、ネットワーク帯域幅要件を検討してください。通常、接続された製造ラインには非常に多くのデータを生み出すセンサやシステムが配置されています。大量のデータは十分な伝送帯域幅だけでなく、予期せぬネットワークダウンタイムによるパケットロスを防ぐ冗長性も必要とします。

そして、エンジニアがリアルタイムで監視および対処するため、ネットワークデバイスは現場とコントロールセンターの両方で通信プロトコルのサポートを必要とします。さらに、適応生産制御システムを開発している場合、もしくは製造ラインにスピードが重視されるプロセスが含まれている場合、適切な場所に適切なタイミングで指示を出すため、標準イーサネット統合インフラストラクチャのTSN(Time-Sensitive Networking)をベースとしたネットワークの構築を検討すると良いでしょう。

多数のネットワークデバイスを配置するには、設置や保守に多大な労力が必要である点も考慮した方が良いでしょう。ネットワーク管理を簡略化する効率的なソリューションの採用が重要です。

サイバー攻撃の脅威を見逃さない

近年、産業用アプリケーションをターゲットとしたサイバー攻撃が増加し、今までになくサイバーセキュリティが重要視されています。ある調査※では10社中4社が過去12カ月間にサイバーセキュリティインシデントの影響を受けたと発表されています。製造ラインの停止の原因となる不正アクセスや不当なプログラム、サービス妨害攻撃を含む脅威はどこにでも存在します。セキュリティ上の懸念を解消する第一歩は、ネットワークデバイスのセキュリティレベルの検証です。チェックリストを使用し、セキュアバイデザインの製品が採用されているか検証してください。そして、実際のサイバー攻撃では、ネットワークセグメンテーションが脅威伝搬の減速に有効です。最後に、セキュリティは1度きりの出来事ではなく、継続するものだと覚えておいてください。デバイスやセキュリティステータスを継続的に監視し、定期的に脆弱性スキャンを行うことで、セキュリティ体制の制御を強化することができます。

※Deloitte社の英語サイトにアクセスします。

産業用ネットワークのエキスパートとして、Moxaは世界中のお客様の製造ラインの制御と監視に円滑で安全な通信の導入に貢献してきました。Moxaのソリューションの事例集を用意していますので、興味のある方はこちらよりダウンロードしてください。

※ダウンロードには会員登録が必要です。

こちらのコラムを読まれた方には、下記のコラムもお薦めです。

| MXview:OTネットワーク管理の新たな視点

|

MXviewでネットワーク管理のブラインドスポットをなくす

|

産業用セキュリティ:Moxaのソリューションはどのように企業のサイバーセキュリティを強化するのか? |