2018 .11.14

「2018 Moxa Industrial IoT Solution Day」開催レポート(その1)

コストやスペックだけでなく、耐環境性や堅牢性も重要なIIoT機器

こんにちは。だいぶ時間が空きましたが、今回から数回にわたり、東京と大阪で開催された「2018 Moxa Industrial IoT Solution Day」について報告します。当日は、ゲストやパートナーによる講演に加え、Moxa本社から日本に駆けつけたスペシャリストが、同社製品の事例を中心に解説を行いました。

最初に登場したのは、Moxa Inc,のリージョナルマネージャー、林 立揚(Kenji Lin)氏【★写真1】です。講演テーマは「IIoT導入に向けたファーストステップ」。当然のことですが、IIoTを始めるにあたり必要なものと言えば、まずデータが重要です。製造現場では、大量のデータが溢れています。それらを収集するために、既存の機械や設備にセンサを付けて、データを収集します。

【★写真1】Moxa Inc.Asia & Taiwan Business Division Manager 林 立揚(Kenji Lin)氏

データ収集のプロセスは簡単そうに見えますが、実は意外と大変なことも多く、解決しなければならない課題も数多くあります。

「データ収集には設備に合うセンサを選び、最適なサンプリングレートを設定しなければなりません。センサ数によって処理量も変わります。次にシステム側にデータを転送・記録・保存して分析しますが、その前に不要情報を判定し、有効情報を抽出する必要があります。しっかり対策しないと、後のプロセスで影響が出ます」(林氏)【★写真2】。

【★写真2】IIoTを始める際には適切なデータ収集が必須。

データ収集にあたって写真のようなポイントをチェックしておきたい。

データ収集に使う機材には、PLCやリモートIO、PCなどが挙げられますが、まだ製造現場に古い設備が残っていることがあるかもしれません。たとえばシリアルIOに対応するには、複数の設備情報の取得が重要です。

「現場のネットワークは、複数のプロトコルが使われているため、プロトコル変換器やターミナルサーバでつなげる必要もあります。エッジのデータ転送時に、有線LANのほかにWiFiやセルラーを利用することも可能です。システムをシンプルにする方法を考えることも大切で、PLCを設置せず、リモートIOだけで解決できる場合もあります」(林氏)。

製品の選択は、現場よりもIT側がイニシアチブを取ることが多いため、価格やスペックが判断材料の中心になりがちです。しかし現場に適用するには、真の意味で正しい選択が求められます。たとえば、耐環境性や堅牢性も重要です。そこで実績のあるメーカー製品を採用したほうがよいのです。

林氏は、海外のプラント設備を例に取り、「米国のシェールガス設備では、IoT化により圧力や振動などのデータをトラッキングしています。新しいスマートボックスを付けていますが、これらは温度と振動に対する耐環境性や防爆性が必要です。また中近東のオイルパイプは砂漠にあり、昼夜の温度差が激しいため、データ収集のPLCも堅牢性があり、メンテナンスフリーが望まれます。中国やロシアの設備もデータ転送にセルラーゲートウェイが使われています」と説明しました。

台湾のネジ製造会社は、いかにしてIoT化を成功させたのか?

次に林氏は、Moxa製品を導入した台湾メーカーの成功事例についても紹介しました。お客様は、どのようなプロセスを経て、最適な対策にたどり着いたのでしょうか?

まずは某メーカーのネジ工場の事例です。同社は、これまでネジ製品の歩留まり率を測定するために、数台のカメラを使って、抜き取り検査を行っていました。ネジを作る工程には、切断、圧造、転造、熱処理、表面処理、検査があります。そして最後に歩留まり率を自動検知しますが、なかなか思うような良いい結果がでませんでした。

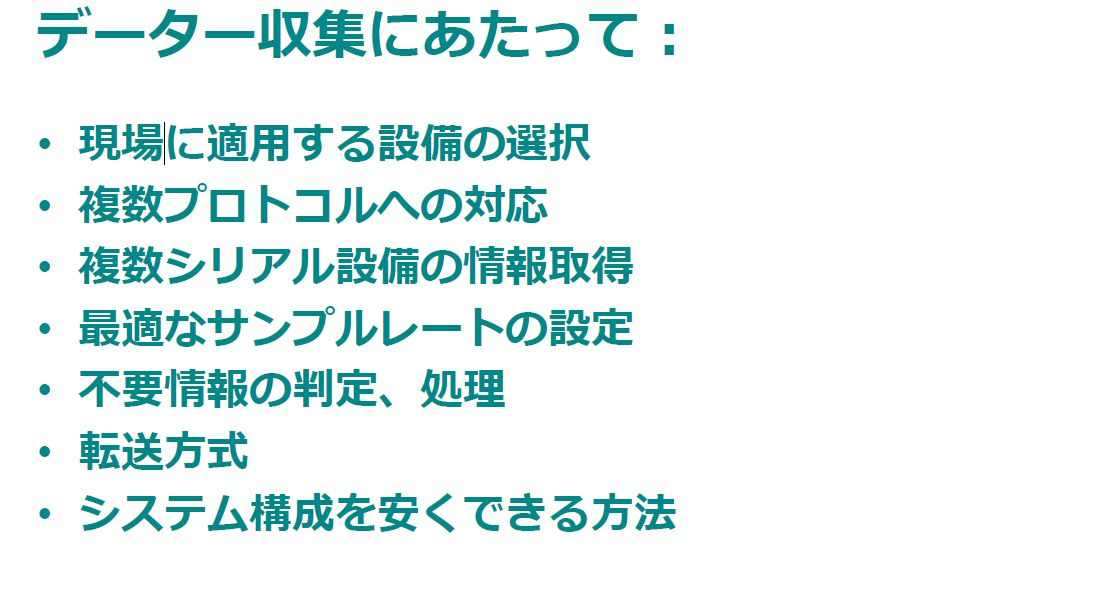

「そこで歩留まり率を迅速に検出できるように、設備のIoT化に取り組みました。転造工程では、ネジを切削する工作機械のバイトが摩耗したり、金属材料の異物混入などがあります。それらを検知すべく、さまざまな試行錯誤を行いました」(林氏)【★写真3】。

【★写真3】台湾の某メーカーのネジ工場での事例。

製品の歩留まり率を自動検知するために、転造工程において、

工作機械にセンサを取り付けてデータを収取し、分析を行った。

まず電力、振動、音、温度といったデータを取るために、大量のセンサを機械に付けましたが、関係のないデータも多く、誤差が出てしまったそうです。今度はセンサを減らし、電力と振動のデータで分析を行いました。

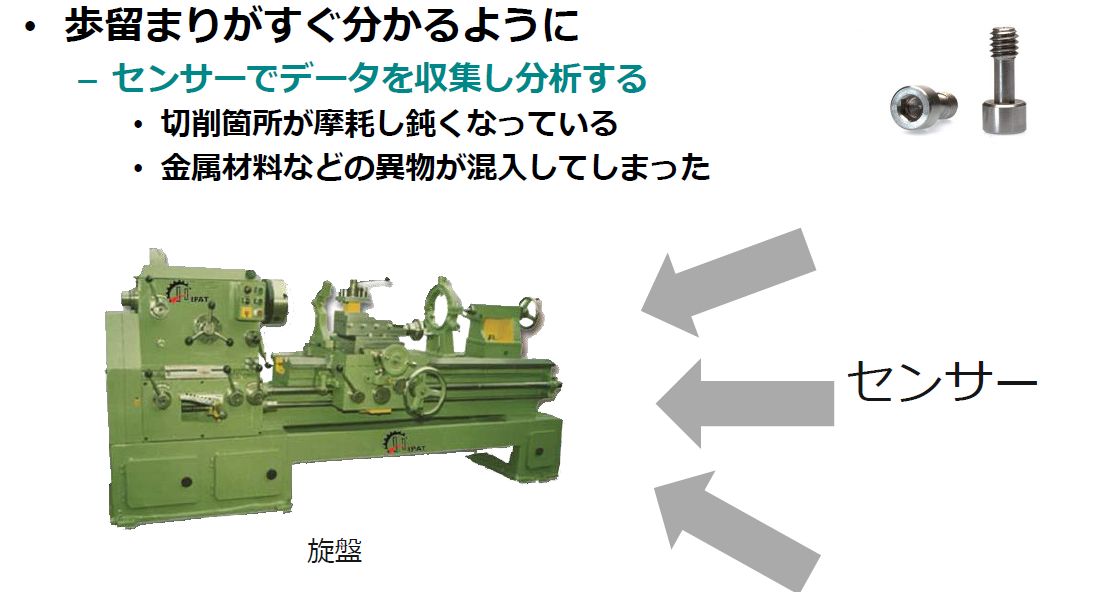

「最初はサンプリングレートが低くて、必要なデータが取れず、トレンドグラフで異常を判別できませんでした。そこで1000回/秒にしたところ、今度は新たな問題が発生しました。古いPLCなので、上位ネットワークへのデータ転送が追いつかなくなったのです。そこでMoxaのリモートIO“ioPAC442”を導入することで、不良品のトレンドが取れるようになりました。このシステムでは、不良品が発生するとスマートフォンにアラートが飛ぶ仕組みです」(林氏)【★写真4】。

【★写真4】システム構成のイメージ。

センサーからのデータ収集にMoxaのリモートIO“ioPAC442”を導入し、

不良品のトレンドが取れるようになった。歩留まり検知率は92%ほどだ。

これらの施策により、2017年6月の段階で同社の設備の歩留まり検知率は92%になりましたが、まだ改善の余地があるそうです。またデータのサンプリングレートも最終的に500回/秒に落ちつきました。この改善策を実施するにあたり、大学に協力してもらい、約半年間ほど時間がかかったとのことです。

台湾のネジ製造会社は、いかにしてIoT化を成功させたのか?

もう1つは、台湾の中興電工機械股彬有限公司(以下、CHEM)の事例です。同社は、燃料電池発電システムの開発・製造などを手掛ける企業です。このシステムを販売して11年目になりますが、売上が伸び悩んでいたそうです。というのも、ユーザーは燃料電池を購入すると長く使い続けること、また初期費用に加えて、定期的なメンテナンスの費用も掛かるからです。

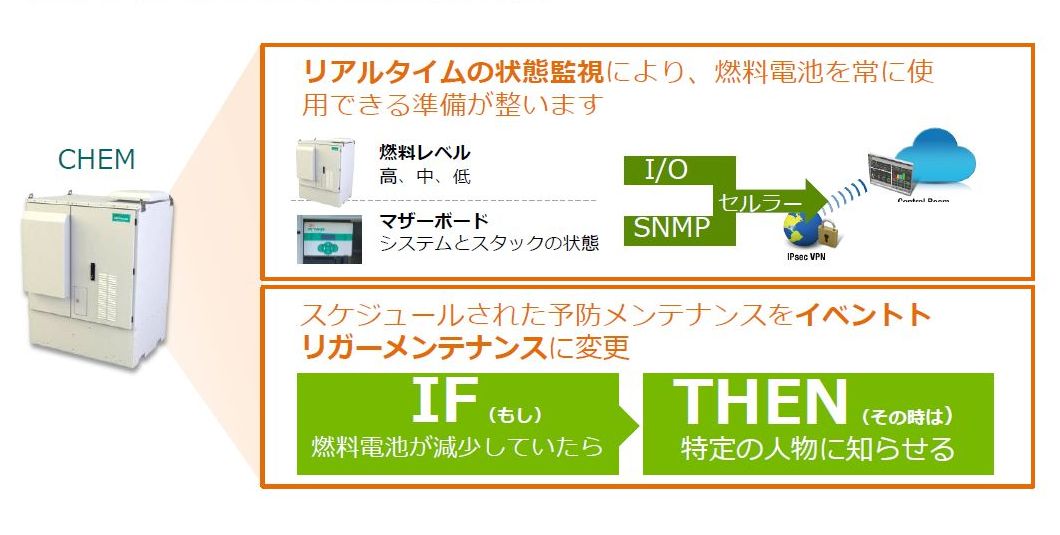

これまで同社は、メンテナンスのたびに人員を派遣し、手作業でチェックしていました。そこでIoTの導入によって燃料レベルやシステム状態をユーザーのクラウド・ダッシュボードにリアルタイム表示し、予防メンテナンスを行えるようにしました【★写真5】。

【★写真5】リアルタイムの状態監視。

燃料レベルとシステムの状態をセルラー経由でクラウドとユーザー管理者に転送。

この際に何かイベントが発生するとアラートを出すようにする。

「燃料レベルとシステム状態のデータを監視センターに送るには通信量がかかります。そこでイベント発生時にアラートを投げるようにしました。機器の選択は、PCとリモートIO、セルラーの組み合わせが一般的ですが、Moxaのワイヤレス・スマートIO“ioLogik 2512-HPSPA”を採用することで、1台で対応できるようになりました」(林氏)【★写真6】

【★写真6】CHEMのIIoTシステムの概要。

Moxaのワイヤレス・スマートI/O“ioLogik 2512-HPSPA”を採用することで、

さまざまなデータを1台で収集し、セルラー経由でクラウドに転送。

このようにして、CHEMは不採算ビジネスに新しい価値を見出すことに成功したのです。

最後に林氏は「IoTは低コストでも実現できます。ただし、古い工場のレガシーインフラをどうするのか、またデータ収集時にインターフェースがシリアルポートしかないこともあります。さらに複数のプロトコルが共存している場合は相互運用も必要です。我々Moxaは、30年の経験とノウハウにより、こういった課題を解決できます」とまとめました。